.png) 最新动态

最新动态.png) 联系我们

联系我们孙作伟

(石横特钢集团有限公司,山东肥城 271612)

摘 要:通过对200t连杆式钢包升降回转台图纸研究及设计优化,设计焊接工艺、加工工艺、装配工艺,完成200t连杆式钢包升降回转台的焊接、加工与装配。现场装配一次成功,得到用户的认可。

关键词:钢包;回转台;焊接;加工;装配

1 前言

某钢厂200t连杆式钢包升降回转台是连铸机的关键设备之一,设备总重167t,最大承载能力2×200t,回转半径4.8m。回转台主要由加盖装置、底座、转台、升降液压缸、回转架、钢包支座、提升臂、驱动装置、称重装置、防护板、液压系统等组成,正常状态为电机驱动,事故状态为液压驱动。

回转台用于运载钢包过跨和支撑钢包进行浇铸,起着连接上下两道工序的重要作用,完成钢包盖升降、钢包升降、钢包回转3个动作。钢包回转台的工作特点是重载、偏载、冲击、高温,且要求旋转平稳,定位准确,起停时冲击小,保证足够短的旋转时间。设备工作条件比较恶劣,工艺要求较高,结构复杂,制造难度较大。焊缝要求100%UT探伤检查或无损探伤;工件外形尺寸大,加工精度高;平行、并列的销孔结构,相互制约,装配难度较大。2018年4月,石横特钢承接此钢厂的200t连杆式钢包升降回转台制作任务,对制作过程的各种难点进行了分析,并采取了解决措施。

2 生产制作难点及解决措施

2.1焊接

1)工件特点及焊接要求:主要钢板为厚>40mm的Q345钢板,具有坡口大、零件数量多、结构紧凑、不易施焊等特点。而且焊缝要求较高,重要焊缝100%UT探伤,对接焊缝根据GB/T11345—1989标准,验收等级B级,评定等级Ⅱ级验收;角焊缝质量参照GB/T3323—1987标准,缺陷指示长度不超过Ⅱ级,其余焊缝进行无损探伤。

2)采取的措施:①对所有40mm及以上厚度钢板进行超声波探伤检查,以确保没有不合格的内部缺陷,超声波探伤按GB/T8651《金属板材超声波探伤办法》进行。②下料预留适当的余量,补偿收缩变形。③通过合理的装配顺序及必要的工艺支撑,控制翘曲及扭曲变形。④对于重要焊缝采用机J507焊条手工焊接。⑤对多层焊道,每焊完一道就要进行清理、检查。发现缺陷清除后,再进行下一道焊接,清根时一定要及时清理干净,用磁粉探伤检查。⑥焊后进行580~600℃的退火,消除焊接应力。通过以上措施的实施,焊缝达到图纸要求,外形尺寸控制在公差范围内,结构稳定。

2.2加工

1)存在问题。转台、提升臂、钢包座架、门型架等工件外形尺寸大,精度要求高。如果不能保证加工精度,将直接影响装配,增加装配难度。

2)采取的工艺措施。重点是如何保证位置精度,以转台为例进行工艺说明。转台外形尺寸为3.9m×4.44m×4.23m,四处平行孔系,距离3.5m的两孔要求同轴度0.03mm。为保证精度要求,必须一次装夹镗孔,否则各孔的同轴度及各孔系的平行度很难保证。

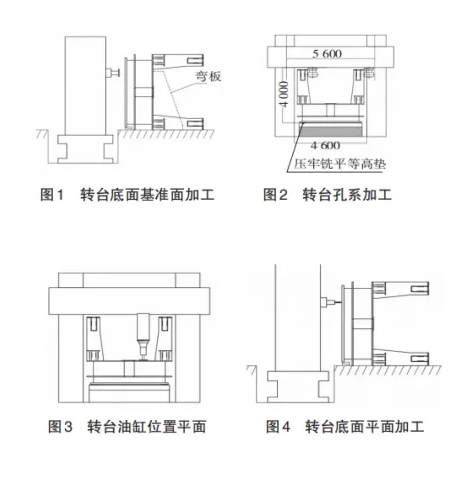

3)加工基本顺序如下:在TK6920数控落地铣镗床,以弯板安装,铣孔加工基准。转台底面基准面加工如图1所示。在XKA2140×120数控龙门镗铣床,等高垫铁一次安装,加工各孔,保证各孔的位置度。转台孔系加工如图2所示。在XKA2140×120数控龙门镗铣床镗孔、铣端面、钻孔。铣立放用定中心基准带,卸下铣头,铣上端面,钻孔转台油缸位置平面各孔位置如图3所示。在TK6920数控落地铣镗床,按加工面找正,铣面,钻孔。至此完成了整个转台的加工,经检测各项精度符合要求。转台底面平面加工如图4所示。

2.3装配

1)存在的问题:回转台结构如图,零件外形大,铰点多,相互制约,装配困难。

2)采取的措施。①常用的装配方法有压装、热装、冷装。由于钢包座架、提升臂等尺寸较大,不适合热装,只能采用冷装或压力装配。考虑车间内装配只是预装,还需拆开运输,以及现场装配条件的限制,不适合采用冷装。为降低现场装配难度,尽量采用较大的装配间隙。钢包座架、提升臂孔的加工,只能采用镗削,尺寸公差很难控制在最大值,基于磨削比镗削易控制尺寸精度这一特点,为保证较大的装配间隙,根据孔的实际尺寸,对轴进行了2次磨削,以求获得比较大的装配间隙,降低装配难度,同时又保证装配精度。②所有回转部位均采用关节轴承,此类轴承旋转角度大,长轴穿入结构紧凑部位时,不好控制对中,为此设计具有定位、导向、施力作用的工装。

3 结语

通过对焊接工艺、加工工艺以及装配工艺的研究,对出现的难点采用一系列措施进行控制,顺利完成了200t连杆式钢包升降回转台的生产制造。现场装配一次成功,得到用户的高度认可。自2019年1月投入生产至今运行稳定,未出现质量问题。

来源:《山东冶金》

(版权归原作者或机构所有)

陕西移动端

陕西公众号

上海移动端

上海公众号