.png) 最新动态

最新动态.png) 联系我们

联系我们靳长青

(安阳钢铁股份有限公司)

摘 要:随着短应力线轧机的升级换代,轧机轴承装配质量成为了制约轧钢生产稳定运行的关键工序,从短应力线轧机的发展过程、轧机轴承结构、失效形式分析等方面进行了阐述,同时明确了轧机轴承安装要求,从而降低了轧机轴承事故的发生。

1 前言

短应力线轧机又称为无牌坊轧机,是一种操作简单、拆卸方便且具有高强刚性的轧机,该机型随着国产化的不断改造升级,由于其结构紧凑、操作灵活,投资小、重量轻等特点,已经成为当前棒材机组和小型型材轧钢生产线的主流机型,受到各新建、改建轧钢厂家的青睐。

目前,新上的短应力线轧机轴承全部采用油气连续性供油润滑或在线干油周期性供油润滑方式,但是国内还有部分老机组、旧轧机不具备在线供油条件,只能在轧辊装配时一次性加入一定量的轧辊脂,这样在线运行的轧机对轴承装配质量、在线点检等的要求也就更高。笔者针对短应力轧机的结构发展和轴承失效形式,从降低轧机轴承事故切入,对轴承装配实践进行了探讨。

2 短应力线轧机的发展

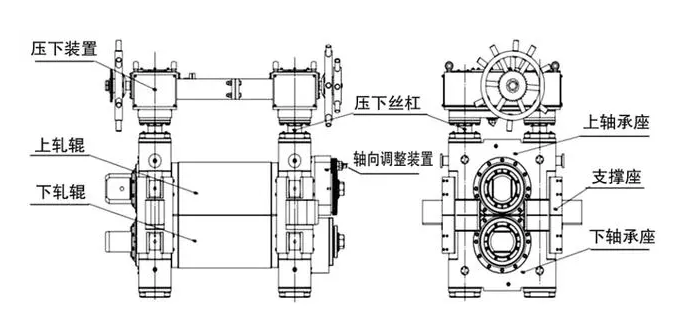

第一代无牌坊轧机最早是在上世纪40年代中期由瑞典中央、莫格斯哈马公司研制成功的,随着钢铁行业设备的不断发展,国内外钢铁行业对轧机也进行了多次改造升级,到上世纪80年代,轧机结构基本定型,当时被称为“红圈”轧机,“红圈”即是指轧机的应力回线,如图1所示。

图1 第一代无牌坊轧机

轧机工作机座(又称轴承座)的应力回线是指轧机受轧制力后,轧机上受力零部件产生弹性变形时断面的中性线的连线,轧钢机座中各受力零部件所产生的弹性变形量与其应力回线长度成反比,因此,轧机机座应力回线越短,所产生的弹性变形量越小,即 :轧机的刚性系数越大,所轧制产品的精度越高。一套完整的短应力线轧机辊系主要由压下系统的蜗轮箱、压下螺丝,辊系装配系统的轧辊、迷宫、端盖和轴向调整机构组成,具体结构如图2所示。

图2 短应力线轧机辊系结构

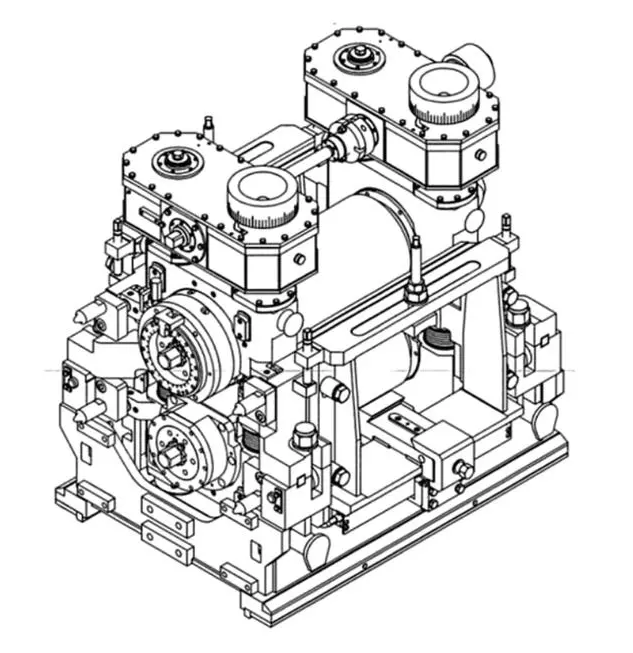

目前,国内短应力线轧机基本上是在引进Pomini 轧机机型的基础上不断改进转化而来的,轧机轴承润滑采用在线定时供油或油气连续供油润滑。压下系统也由液压马达压下替代了手轮人工压下,导卫装置和冷却水管等辅助设施固定在轧机底座上,方便换槽,精准对槽,有利于提高轧机作业率。国内轧机主要制造厂家目前批量生产的被称为第五代短应力线轧机。

第五代短应力线轧机的轧制力集中载荷沿着四根压下螺丝分散在轴承座两侧,使得原本正上和正下分布的轧制力分解到了轴承座和压下螺丝形成的环形区域内,最大限度缩短了应力回线,提高了轧机径向刚性,使得轴承和轴承座受力相对均衡,有利于轧机四列轴承受力矢量的分解、均衡分布,提高了轴承寿命,其结构如图3所示。

图3 第五代短应力线轧机结构

近年来,国内高速线棒材生产线发展迅速,对新一代轧机提出了更高的要求。当前短应力线轧机在国内已经全部实现在线加油,润滑系统也实现了在线监控,压下系统全部改用液压马达压下,平衡装置主要以弹性阻尼体为主,在提高生产效率、降低劳动强度方面效果显著。

新一代短应力轧机的特点 :

(1)轧机底座分为两部分,一部分随轧机吊运移动,另一部分在线固定,两个底座之间采用滑板配合,液压锁紧和液压横移换槽更准确,效率更高 ;

(2)液压压下使得料型控制精确、高效,劳动强度低 ;

(3)弹性阻尼体平衡装置能够确保轧机在线运行中,始终保持料型的稳定性,有效消除轧机的弹跳问题。

3 轧机轴承结构和失效

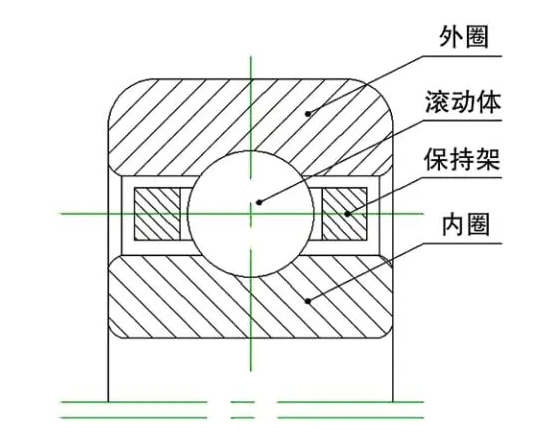

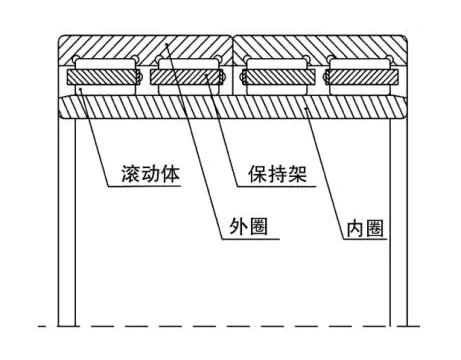

短应力轧机轴承均采用滚动轴承,其结构一般由内圈、外圈、保持架、滚动体组成。内外圈之间安装若干个滚动体,通过保持架使其保持一定间隔,内圈通常安装在轧辊辊颈上,与轧辊同步转动。常见轴承结构如图4所示。

图4 常见轴承结构

内、外圈统称套圈,套圈与滚动体的接触面称为“滚道面”,此面承受轴承载荷。滚动体根据形状主要有球和滚子两种,而滚子又分为圆柱、圆锥、滚针、球面滚子等不同形状。保持架的主要功能是维持滚动体在轴承圆周方向上的正确位置的间隔分布,同时防止在安装过程中散落。保持架在工作中,理论上不受载荷外力。

3.1 四列圆柱滚子轴承 [1]

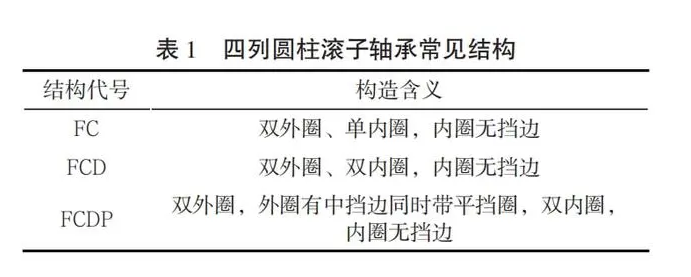

短应力线轧机采用四列圆柱滚子轴承,该轴承径向承载负荷大,极限转速高,但不能承受轴向力,其常见结构形式有FC型、FCD型和FCDP型。在实际生产使用过程中,需要根据轧机结构形式和轧制料型受力等情况,综合分析采用哪一种轴承结构更有利于轧制力的分布。同时,需要考虑方便拆卸、更换和使用过程的检查、确认。四列圆柱滚子轴承常见结构见表1,FC型四列圆柱滚子轴承结构如图5所示。

图5 FC型四列圆柱滚子轴承结构

轧机操作侧为双列角接触球轴承,该轴承主要承受轴向推力,可适当承受小负荷径向力,主要是限制轧辊的轴向位移,防止在生产过程中的轴向窜动,造成轧件异常变形,需要与四列圆柱滚子轴承配套使用。

3.2 双列角接触球轴承

双列角接触球轴承在轧机中主要承受轴向推力,可以适当承担径向力,用于轧机轴向调整时,固定和限制轧辊轴向位移“窜动”。安装简单,轴向游隙不需要调整,根据现场安装需要,主要有双半外圈和双半内圈两种形式。

4 轧机轴承的失效形式及改进措施

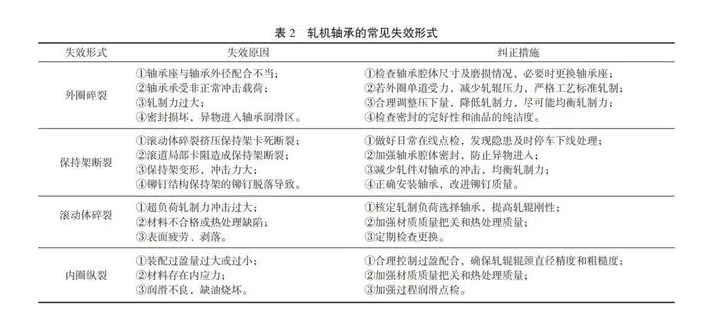

由于轧机工况条件的变化,轴承在实际的运转过程中,套圈与滚动体的接触面经受交变载荷的反复作用,加上不同轧件在轧制过程中变形抗力的差异性,轧机轴承实际受力往往复杂多样,轴承异常受力情况时常发生,从而导致轴承失效。常见失效形式见表2。

除了以上常见形式以外,轴承的失效形式还有疲劳点蚀、润滑不良导致烧轴承、装配不当使轴承卡死、涨破内圈、挤裂内外圈等。除疲劳点蚀以外,其余失效形式均可以在装配操作过程中加以控制。轴承装配是一个精密度较高的作业工序,不仅对安装尺寸精度要求高,在装配过程中也需要精细化操作,从而延长轴承寿命,降低轴承事故。

5 轧机轴承装配

5.1 轧机轴承尺寸配合 [2]

按照热轧轧机的工作特点,轧辊辊颈、轧机轴承座腔体与轴承的配合尺寸分别见表3和表4。

5.2 轴承游隙

轴承径向游隙的大小与实际工作中的承载负荷、转速、润滑方式、结构形式、配合面粗糙度、轴承装配过盈配合量等关系密切,选择时应结合实际的工况条件综合考虑。

5.3 轴承安装

(1)轴承安装前,要对轴承关键尺寸检查测量,同时检查测量轴承腔体尺寸的精度,清除轴承座内孔的倒角毛刺,擦拭干净,必要时检查接触面粗糙度。

(2)轴承外圈安装时,有条件的采用压力机缓慢压入轴承座,不具备条件的使用铜锤轻击圆周进行安装,直至安装到位,禁止用铁锤或钢铁金属强力敲击。

(3)内圈安装一般采用油加热或电磁感应加热后,迅速安装到轴颈上,加热温度一般为90~100℃,切不可超120℃,以防止内圈回缩不彻底。电磁感应加热时,加热设备需具备消磁装置,防止磁性吸附杂质带入轴承。

(4)对于预加热安装的轴承内套,必须等温度降至室温后,才能与轴承组合装配,防止轴承游隙过小,强力装配损坏轴承。

6 结束语

轧机轴承规范化操作的装配质量,直接影响到轧机轴承在线运行的状态和使用寿命,尤其是高速线棒材机组的轧机轴承,在强化装配质量的同时,可采用在线监测和故障诊断措施,及时发现轴承异常情况,并停机更换轴承,降低轴承事故造成的损失。

随着轧钢技术的快速发展,国内优棒线材和高速线棒材机组以其投资少、见效快的优势,投产机组越来越多,短应力线轧机的发展趋势要求刚性更强、速度更高的专业化、自动化生产转化,对短应力线轧机和轴承结构形式的要求更高,自动化控制轧制参数和在线自动加油润滑系统是必然趋势。

7 参考文献

[1]刘宝珩,钢机械设备[M]. 北京 :冶金工业出版社,1996 :35 - 45.

[2]吴宗泽,雷天觉,曲文海,等 . 机械设计使用手册[M]. 北京:化学工业出版社,1999 :689 - 725.

来源:《河南冶金》

(版权归原作者或机构所有)

陕西移动端

陕西公众号

上海移动端

上海公众号